O Lean Manufacturing ou Produção Enxuta, como também é conhecido no Brasil, está longe de ser uma novidade, mas é um termo que nós provavelmente ouviremos cada vez mais.

Afinal, vivemos uma realidade em que, com tanta concorrência e mercado completamente globalizado, não há mais espaço para desperdícios.

Isso não quer dizer que a pressão em cima dos profissionais das empresas aumenta, que não há mais tolerância para os erros individuais.

O cenário exige uma resposta coletiva: estrutura organizacional enxuta, com processos eficientes – sem nunca perder o foco na qualidade.

Neste artigo, você vai entender o que é Lean Manufacturing e o que ele tem a ver com tudo isso.

Veja os tópicos que iremos abordar a partir de agora:

- O que é o sistema Lean Manufacturing (Produção Enxuta)?

- Como e onde surgiu o Lean Manufacturing?

- Movimentos anteriores ao Lean – Fordismo/produção em massa

- Declínio do Fordismo e ascensão do Lean

- O que significa a palavra Lean?

- Quais os principais objetivos do processo de Lean Manufacturing?

- Redução de Custos

- Melhoria Contínua

- Agilidade de Produção

- Maior capacidade produtiva

- Melhorias no ambiente de trabalho

- 5 princípios básicos do Lean Manufacturing

- Valor

- Fluxo de Valor

- Fluxo Contínuo

- Produção Puxada

- Perfeição

- Os 8 desperdícios

- Transporte

- Estoque

- Movimentação

- Espera

- Superprodução

- Processamento excessivo

- Retrabalho

- Intelectual

- As ferramentas Lean

- A filosofia 5S

- JIT (Just in time)

- Padronização de atividades

- Troca rápida de ferramentas SMED (Single Minute Exchange of Die)

- Poka Yoke

- Kanban

- Kaizen

- Mapeamento de fluxo de valor

- Como implantar projetos de Lean?

- Outras fontes de perdas: variabilidade e inflexibilidade

Se o assunto interessa, não perca uma só linha. Boa leitura!

O que é o sistema Lean Manufacturing (Produção Enxuta)?

Lean Manufacturing é um sistema de produção desenvolvido pela Toyota, no Japão, em 1950.

Ele se baseia na redução de desperdícios – originalmente, divididos em sete categorias, hoje em oito.

Os desperdícios são todas atividades que não agregam valor algum para o cliente.

O Lean Manufacturing é mais que uma metodologia. Hoje seus princípios influenciam a forma de pensar e agir dentro de algumas empresas.

É praticamente uma filosofia, pois a mentalidade enxuta que propõe deve ser absorvida pela cultura organizacional da companhia.

Como e onde surgiu o Lean Manufacturing?

O sistema de produção da Toyota surgiu nos anos que se seguiram após a Segunda Guerra Mundial.

Eram anos difíceis para o Japão, que estava no lado derrotado e viu sua economia devastada.

Essa necessidade motivou de criar um sistema que envolvesse pouco estoque, fluxo de caixa curto e eficiência na produção, sem abrir mão da qualidade.

Os engenheiros industriais Taiichi Ohno e Eiji Toyoda começaram a desenvolvê-lo em 1948.

Originalmente, ele não era conhecido como Lean Manufacturing (em seguida falaremos sobre a origem e significado desse termo), e sim como Toyota Production System (Sistema de Produção da Toyota), ou TSP.

Movimentos anteriores ao Lean – Fordismo/produção em massa

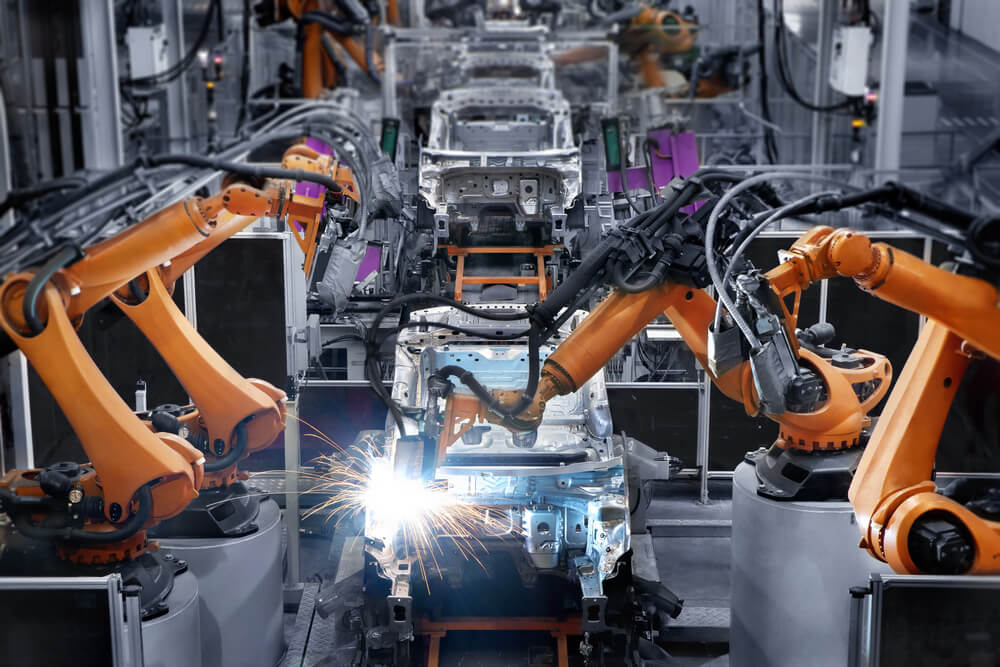

A primeira grande revolução na indústria automobilística aconteceu nos Estados Unidos, a partir de 1914, quando Henry Ford criou a primeira linha de montagem com automação de alguns processos.

Com esteiras rolantes, os veículos em construção é que se moviam, e não os operários.

Desse modo, era possível produzir vários automóveis ao mesmo tempo, com cada trabalhador ou grupo de trabalhadores responsáveis por uma etapa do processo.

Pode parecer simples hoje, mas na época foi uma grande inovação que permitiu a produção em massa e a popularização dos carros.

Declínio do Fordismo e ascensão do Lean

Após a 2ª Guerra mundial, a economia do Japão estava arrasada e não estava apta a comprar tecnologias do Ocidente.

Além disso, o mercado japonês era pequeno e demandava uma variedade grande de produtos, o que exigia uma produção em lotes pequenos, ao contrário da produção em massa que pregava o Fordismo.

Engenheiros japoneses visitaram fábricas da Ford nos Estados Unidos para aprender sobre seu modelo, que foi percebido por Ohno e Toyoda como ultrapassado, após décadas desde a revolução do fordismo.

Um dos problemas era a rigidez: eram produzidas peças em alta escala, mas para um único modelo de carro, o que resultava em estoques parados e muito desperdício.

Foi então, que estes engenheiros aperfeiçoaram este modelo e criaram o Sistema Toyota de Produção, hoje conhecido como Lean Manufacturing.

As lições do fordismo foram muito importantes para o desenvolvimento do Lean Manufacturing, que tornou-se o novo modelo a ser seguido na indústria dos automóveis.

O que significa a palavra Lean?

Lean é uma palavra da língua inglesa, cuja tradução comumente usada no contexto das empresas é “enxuto“.

Enxuto é um adjetivo que caracteriza algo que se enxugou. No sentido figurativo, uma empresa enxuta é aquela que enxugou gastos e desperdícios.

Já manufacturing é manufatura, mas em inglês o termo é usado para se referir à produção industrial, enquanto no Brasil pode ser confundido com o trabalho artesanal (já que manu é a palavra latina para mão).

Lean Manufacturing, portanto, pode ser traduzido como manufatura enxuta ou, para ser mais claro, porém menos sucinto, sistema de produção industrial enxuto.

Como explicamos antes, não foram os engenheiros da Toyota que batizaram esse sistema como Lean Manufacturing.

O termo foi cunhado pelos autores James Womack, Daniel Jones e Daniel Ross, que publicaram, em 1990, o livro A Máquina que Mudou o Mundo.

A obra foi fruto de um estudo de cinco anos do Instituto de Tecnologia de Massachusetts (MIT) sobre a história e o futuro do automóvel.

Womack e Jones publicariam, anos mais tarde, o livro A Mentalidade Enxuta nas Empresas: Elimine o Desperdício e Crie Riqueza, que resultou na popularização definitiva dos conceitos de produção da Toyota.

Quais os principais objetivos do processo Lean Manufacturing?

Entre os principais objetivos do Lean Manufacturing, podemos citar:

Redução de Custos

Antes de permitir uma maior lucro, deve-se pensar na redução nos custos de produção como uma oportunidade de se diferenciar.

Antes, o preço de um produto ou serviço era definido pela soma do custo do produto e o lucro desejado pela empresa. Atualmente, quem define o preço de um produto ou serviço não é mais a empresa e sim o cliente.

Ele define o preço que quer pagar após avaliar o mesmo produto em concorrentes.

Neste novo cenário, a única variável que fica ao alcance da empresa é o custo, o qual quanto menor for, maior será o lucro da empresa

Melhoria Contínua

O Lean Manufacturing não reduz os desperdícios no mesmo modelo de uma consultoria externa, que avalia o cenário, faz um diagnóstico, propõe mudanças na empresa e encerra seu trabalho.

O lean é uma filosofia que deve ser incorporada na cultura organizacional da empresa, o que implica em criar processos para identificar continuamente oportunidades para “enxugar” os desperdícios.

Ela visa atingir continuamente resultados cada vez melhores. Então, após um processo ter sido melhorado, este novo processo é reavaliado novamente após algum tempo em busca de novas melhorias. Este ciclo é sem fim.

Agilidade de Produção

Melhorando a agilidade da produção, um fabricante consegue atender a um mercado maior sem precisar ampliar sua estrutura.

Maior capacidade produtiva

Esse objetivo está diretamente relacionado com o anterior. Quando mais ágil uma fábrica, maior sua capacidade de produção.

É muito importante destacar, porém, que esse objetivo não é um fim em si próprio. No lean, aumenta-se a produção quando se sabe que há demanda para absorvê-la.

Caso contrário, não se estaria diminuindo o desperdício, mas sim aumentando-o.

Melhorias no ambiente de trabalho

O Lean Manufacturing não deve ser confundido com práticas obsoletas que aumentam a produtividade em detrimento da qualidade de vida dos colaboradores.

Além da evidente questão ética e humana, garantir um bom ambiente de trabalho combate o desperdício, pois reduz o turnover e o afastamento de trabalhadores por doenças e acidentes.

5 princípios básicos do Lean Manufacturing

Nos tópicos a seguir, conheça os cinco princípios do sistema Lean Manufacturing.

Valor

Saber identificar o que é valor no seu produto é essencial para reconhecer os desperdícios.

Qualquer processo possui três tipos de atividades:

- as que agregam valor, ou seja, o cliente está disposto a pagar um valor mais caro por um produto ou serviço para ter esta atividade e, portanto, devem ser maximizadas

- as que não agregam valor, porém, são necessárias. Dá para citar como exemplo as atividades administrativas das empresas, como a geração da folha de pagamento

- as que não agregam valor e não são necessárias. Estas são desperdícios e devem ser eliminadas

É importante mencionar que a resposta para a pergunta “Agrega ou não valor?” pode ser diferente para cada pessoa. Por isso, é importante ter claro quem é o público-alvo.

O segredo, aqui, é colocar o foco no cliente: ele que vai definir qual é esse valor.

Fluxo de Valor

A partir da definição de que acabamos de falar, é possível identificar quais etapas agregam e quais não agregam valor.

O fluxo de valor é o conjunto de atividades, sequenciadas ou não, que agregam ou não valor, realizadas por uma empresa para que um produto ou serviço passe da concepção ao lançamento. Do pedido à mão do cliente.

É composto pelo:

- Fluxo de materiais: em um processo Lean o produto é movimentado de uma etapa que cria valor para outra que cria valor

- Fluxo de informações: em um processo Lean todos sabem as necessidades dos clientes, os problemas são resolvidos e há uma gestão sobre eles

- Fluxo de pessoas: em um processo Lean o trabalho do funcionário é reproduzível e ele pode ir de uma etapa que cria valor para outra

Fluxo Contínuo

Fluxo contínuo é a capacidade de produzir sem interrupções para atender às necessidades dos clientes com rapidez.

Isso inclui processar os pedidos com agilidade para garantir um estoque baixo.

Produção Puxada

Enquanto a produção empurrada é definida a partir de uma previsão de demanda, na produção puxada, os produtos são fabricados apenas quando há demanda, eliminando a necessidade de estoque, pois eles vão direto para o ponto de venda.

Perfeição

Como destacamos antes, a redução dos desperdícios proposta pelo lean nunca deve comprometer a qualidade do que é produzido.

Nenhum dos princípios e técnicas desse sistema de produção pode afetar o valor oferecido ao cliente.

8 fontes de desperdícios combatidos pelo Lean

Você já aprendeu que o grande propósito do Lean Manufacturing é reduzir os desperdícios de uma empresa, certo?

Mas quais são esses desperdícios? Repetindo: são processos que não resultam diretamente em valor agregado.

Não é possível eliminar completamente os desperdícios, pois, como veremos agora, muita coisa é considerada desperdício no lean.

O objetivo é enxugar, reduzir ao máximo o impacto deles na produção.

Os desperdícios são divididos nas seguintes categorias:

1. Transporte

Movimento de ferramentas, estoque, equipamentos e produtos além do necessário. Ele é um desperdício porque não agrega valor ao cliente.

A ele, não interessa a atividade de transporte, ele não paga a mais por isso. As perdas por transporte também impactam em desperdícios de energia (elétrica ou outros tipos), por exemplo.

Outro exemplo é o envio de e-mails exagerado, idas desnecessárias até a impressora ou transportar mercadorias ou matéria-prima de uma área para outra com intuito de alterar a disposição do depósito.

2. Estoque

Estoque excessivo significa estar com recursos parados – que podem inclusive estragar. Um exemplo são os estoques de insumos, matérias-primas ou até produtos finais.

Os estoques servem como uma margem de segurança para esconder ineficiências do processo.

Isso acarreta em aumento de custos devido a movimentação e armazenagem, além de problemas de espaço, desorganização de depósitos, além de grande demora na procura de mercadorias.

3. Movimentação

É diferente do transporte porque refere-se a pessoas. São exemplos: os movimentos de um funcionário que precisa caminhar entre os setores diariamente para pegar ferramentas ou documentos.

Também pode ser considerado desperdício o funcionário participar de excessivas reuniões, procurar insumos em um depósito desorganizado ou deslocar-se em zig-zag durante um processo produtivo devido aos equipamentos e ferramentas não estarem dispostos de forma sequencial e lógica.

4. Espera

É criada quando um material, informação, pessoas ou equipamentos não estão prontos para serem utilizados.

Alguns exemplos: funcionários ociosos, documentos aguardando assinatura ou produtos parados por falta de despacho são exemplos desse tipo de desperdício.

5. Superprodução

É produzir algo antes e/ou em maior quantidade do que o cliente necessita. Ocorre, por exemplo, quando se produz uma quantidade extra de peças, com intuito de suprir aquelas com defeito.

Outros exemplos são criar relatórios que ninguém lê e imprimir informações desnecessárias.

6. Processamento excessivo

Refere-se a qualquer operação ou processo além do que o cliente necessita. Algumas vezes as empresas acabam aperfeiçoando tanto produtos ou serviços com o intuito de superar as expectativas dos clientes que eles acabam contemplando mais características dos que aquelas exigidas.

Isto reflete em desperdício, uma vez que o cliente não está disposto a pagar mais por este diferencial.

Alguns exemplos são: reuniões em excesso e desnecessárias, fazer o polimento de um carro por mais tempo que o necessário, lançamento duplicado de dados similares em diferentes departamentos.

7. Retrabalho

Ocorre quando há uma repetição ou correção de um processo. Ocorre quando produtos ou serviços têm alguma característica fora do especificado ou das expectativas do cliente, e que por isso não satisfaz os requisitos de uso.

É o desperdício mais fácil de ser visualizado. Outros exemplos são: repetir parte da execução de um projeto devido a um mau planejamento inicial, garçom trocar o refrigerante com gelo sendo que o pedido foi sem gelo, chamar o encanador em casa para consertar o reparo que você fez e não surtiu efeito

8. Intelectual

Esse desperdício se manifesta quando os colaboradores têm conhecimentos e capacidades que não são devidamente aproveitados pela empresa.

Alguns exemplos são: discussão da solução de um problema envolvendo somente especialistas e ignorando a opinião dos associados que vivenciam a rotina, um grupo de trabalho que não sugere melhorias no dia a dia.

A Filosofia 5S

A metodologia 5S é muito utilizada no sistema Lean Manufacturing, pois tem como objetivo conduzir e mobilizar uma empresa na direção da qualidade total.

Para isso, segue cinco conceitos cujas palavras japonesas que os representam começam com a letra S.

São eles:

- Seiri (utilização): é a ideia de manter apenas o que é estritamente necessário para o serviço a ser feito no local de trabalho

- Seiton (organização): estabelece que deve ser definido, identificado e sinalizado o local em que cada recurso da empresa é guardado

- Seiso (limpeza): com o senso de limpeza, fica mais fácil identificar sinais de degradação dos recursos, reduzindo o risco de avarias

- Seiketsu (saúde e higiene): identifica possíveis prejuízos à saúde dos colaboradores, buscando a correção de problemas ergonômicos, por exemplo

- Shitsuke (autodisciplina): os colaboradores devem cumprir o que foi estabelecido e ao mesmo tempo ter autonomia para manifestar um comportamento proativo.

JIT (Just in time)

Objetiva a fabricação sem ou com mínimo de estoque em processo, resultando em um lead time bem curto com uma enorme economia no custo. Beneficia a qualidade e também promove motivação dos colaboradores.

A principal ideia da produção just in time está ligada à produção por demanda, ou seja, primeiro o produto é vendido e somente após isso sua matéria-prima é comprada e o produto fabricado.

O estoque de matérias-primas contem apenas o suficiente para algumas horas de produção, o que pode ser um tanto audaciosos para o planejamento.

Padronização de atividades

Outro objetivo do Lean Manufacturing é a padronização do trabalho. O intuito é estabelecer métodos claros, específicos e compreendidos, alinhados entre todos os executores.

Reduzindo a variabilidade, facilita-se o treinamento de novos colaboradores, reduz-se os riscos e cria-se uma base comum para as atividades de melhoria.

Para que a padronização seja possível, a documentação é fundamental.

Documentos comumente utilizados para a padronização da produção no sistema lean são o quadro de capacidade do processo, tabela de combinação e diagrama de trabalho padronizado.

Troca rápida de ferramentas SMED (Single Minute Exchange of Die)

O método SMED tem o objetivo de reduzir o tempo do processo de setup de equipamentos a serem utilizados em determinada produção.

Ou seja, é um conjunto de práticas que diminui o tempo de preparação das máquinas e ferramentas para executar o serviço.

Assim, os períodos não produtivos da fábrica são minimizados ao máximo, reduzindo os custos e aumentando a capacidade de produção.

A implementação do SMED envolve etapas como a definição do escopo, mapeamento do fluxo de processos, medição dos tempos e controle dos resultados.

Poka Yoke

Poka Yoke é um termo japonês que significa algo como “à prova de erros“.

É um sistema que tem a finalidade de prevenir falhas e desenvolver a capacidade de corrigir com agilidade possíveis erros, por meio de ações simples.

Para isso, são pensados dispositivos que impedem a continuidade da produção caso tenha ocorrido alguma falha no meio do caminho, evitando que o cliente receba um produto defeituoso.

Um exemplo: uma equipe da Toyota cometia sucessivas vezes o erro de montar interruptores sem mola, impedindo seu funcionamento correto.

O engenheiro Shigeo Shingo, criador do Poka Yoke, desenhou uma mudança simples no processo: todas as peças necessárias para montar o item passaram a ser colocadas no mesmo prato.

Assim, caso o operário esquecesse de colocar a mola, o erro ficaria visível e o equipamento não seria concluído com o defeito.

Kanban

Kanban significa tabuleiro. É um sistema em que são colados cartões (semelhantes aos famosos post-its) em um quadro.

Ele possui duas funções em uma operação: instruir os processos para que fabriquem produtos e instruir manipuladores de materiais a deslocarem os produtos.

O primeiro é conhecido como kanban de produção ou de manufatura; o segundo é conhecido como kanban de retirada ou de deslocamento.

O objetivo é possibilitar que os fluxos de produção da empresa sejam acompanhados de maneira prática e visual.

Hoje, existem vários softwares e aplicativos que simulam digitalmente esse modelo visual, permitindo interação dos vários usuários que compõem a equipe.

Mesmo assim, o Kanban tradicional, com os cartões e o quadro fixado na parede do escritório, ainda é bastante utilizado.

Kaizen

Kaizen é outra palavra japonesa, que quer dizer melhoria contínua.

É uma mentalidade que nasceu dentro do sistema Lean Manufacturing e pode ser aplicada em qualquer empresa, não apenas às indústrias de manufatura.

Geralmente, as melhorias kaizens são pequenas e incrementais, mas o processo kaizen proporciona resultados.

Surgiu no Japão após a Segunda Guerra Mundial e as levou a obter resultados impressionantes. Sua abrangência é grande podendo ser levada a todos os aspectos da vida, não só aos negócios.

Está baseado em duas crenças: tudo sempre pode ser melhorado e pequenas mudanças contínuas geram melhorias no longo prazo.

A metodologia Kaizen considera a seguinte ordem de priorização nos processos de melhoria:

- Mão de obra

- Método

- Material

- Máquina.

Mapeamento de fluxo de valor

O Mapeamento do fluxo e valor (VSM – Value stream mapping, do inglês) é uma ferramenta que utiliza símbolos gráficos para documentar e apresentar visualmente a sequência e o movimento das informações, materiais e ações que constituem o fluxo de valor.

É um diagrama simples que tem por objetivo mostrar todas as etapas envolvidas nos fluxos de materiais, informações e pessoas necessárias para atender aos clientes, desde o pedido até a entrega.

É uma visão macro, que facilita a identificação de desperdícios e gargalos no processo produtivo.

Como implantar projetos de Lean?

Este artigo é repleto de informação.

Mesmo assim, é bastante resumido, pois o sistema Lean Manufacturing envolve muitas metodologias, técnicas e conceitos.

Se você deseja implantar as ideias do sistema Toyota de produção em sua empresa, a primeira dica é se aprofundar no assunto.

Comece com a leitura de A Mentalidade Enxuta nas Empresas: Elimine o Desperdício e Crie Riqueza, livro de James Womack e Daniel Jones que popularizou o modelo lean.

A partir daí, a implementação do sistema Lean Manufacturing envolve várias etapas, começando por avaliações profundas.

Não apenas do modelo atual, mas da cultura da empresa.

Afinal, o sistema Toyota não é apenas uma metodologia, é uma filosofia que precisa ser assimilada por todos os colaboradores.

Outras fontes de perdas: variabilidade e inflexibilidade

Além dos desperdícios de que falamos ao longo deste artigo, há outras fontes de perda que devem ser observadas nos sistemas de produção.

Uma delas é a inflexibilidade, ou seja, a falta de capacidade de um processo mudar de um produto para outro com velocidade.

Essa é uma perda especialmente nos tempos atuais, em que a demanda dos consumidores está mais volátil que nunca.

Outra fonte de perda é a variabilidade.

Afinal, quando não temos precisão nas medições e indicadores, identificar desperdícios e oportunidades de melhoria fica bem mais difícil.

Vale destacar que a variabilidade é natural, ela sempre vai existir e não há como se livrar dela – mas sim buscar maneiras de dominá-la.

Conclusão

Há várias décadas que os japoneses são exemplos em eficiência produtiva para o mundo todo.

E o melhor: conseguem chegar a um patamar extremamente ágil de produção industrial sem comprometer a qualidade do produto final.

Pelo contrário: a indústria japonesa é reconhecida por produzir itens confiáveis e com tecnologia avançada.

E a montadora Toyota, empresa na qual o sistema Lean Manufacturing foi criado, é o maior exemplo disso.

Em 2017, foi a marca que mais vendeu automóveis no mundo.

Um feito que só é possível graças à grande capacidade de produção da companhia, que segue até hoje a filosofia de produção desenvolvida por Taiichi Ohno e Eiji Toyoda a partir do fim da década de 1940.

Mais atual do que nunca, o Lean Manufacturing ensina administradores de todas as áreas a buscar maneiras de reduzir os desperdícios sem perder o foco na satisfação do cliente.

Afinal, só com processos ágeis e eficientes as organizações são capazes de responder aos desafios de um mercado cada vez mais globalizado e volátil.

Ficou com alguma dúvida sobre o assunto? Deixe um comentário abaixo ou entre em contato conosco.