A gestão Lean é um modelo de administração que busca reduzir desperdícios e maximizar a eficiência nos processos empresariais.

Essa abordagem surgiu no Sistema Toyota de Produção e se consolidou como uma estratégia essencial para empresas que desejam melhor qualidade, menor custo e maior competitividade.

Ao entender quais são os princípios do Lean, você descobre que eles são aplicáveis a diferentes setores, indo além da indústria para transformar áreas como logística, serviços e tecnologia.

Ao longo deste artigo, você verá como a gestão Lean funciona na prática e quais são seus principais benefícios para os negócios.

Veja os tópicos que iremos abordar a partir de agora:

- O que é gestão Lean?

- Movimentos anteriores ao Lean – Fordismo/produção em massa

- Declínio do Fordismo e ascensão do Lean

- Para que serve a gestão Lean?

- Quais os principais objetivos do processo Lean Manufacturing?

- Quais são os benefícios da gestão lean para as empresas?

- 5 princípios básicos do Lean Manufacturing

- 8 fontes de desperdícios combatidos pelo Lean

- Quais ferramentas podem ser usadas na gestão lean?

- Quais setores podem se beneficiar da gestão lean?

- Como implementar a gestão lean nas empresas?

Se o assunto interessa, não perca uma só linha. Boa leitura!

O que é gestão Lean?

A gestão Lean é um modelo de administração que busca a máxima eficiência operacional, eliminando desperdícios e otimizando processos para gerar mais valor ao cliente.

Seu foco está na melhoria contínua, garantindo que empresas alcancem maior produtividade, menores custos e melhor qualidade em seus produtos e serviços.

A palavra Lean, em inglês, significa “enxuto” ou “magro”, refletindo a essência dessa abordagem: operar com o mínimo de recursos necessários, sem desperdícios, mas mantendo alto desempenho.

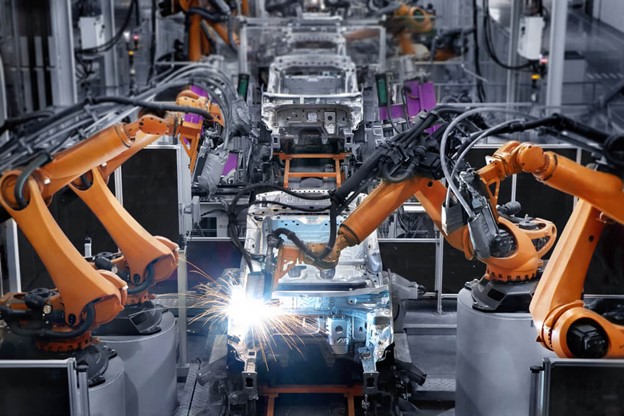

O conceito surgiu no Japão, no período após a Segunda Guerra Mundial, dentro do Sistema Toyota de Produção.

A montadora japonesa desenvolveu essa metodologia para tornar sua linha de produção mais eficiente, reduzindo excessos e melhorando a entrega ao cliente.

Com o sucesso do modelo, seus princípios foram adaptados para diversos setores, indo além da indústria automobilística.

Atualmente, a gestão Lean é aplicada em segmentos como saúde, tecnologia e serviços, sempre com o objetivo de aperfeiçoar processos e impulsionar a competitividade das empresas.

Movimentos anteriores ao Lean – Fordismo e produção em massa

A primeira grande revolução na indústria automobilística aconteceu nos Estados Unidos, em 1914, quando Henry Ford criou a primeira linha de montagem automatizada.

Com a introdução de esteiras rolantes, os veículos em construção passaram a se mover ao longo da linha de produção, enquanto os operários permaneciam em seus postos.

Essa inovação permitiu a produção de vários automóveis simultaneamente, com cada trabalhador responsável por uma etapa específica do processo.

Pode parecer simples hoje, mas na época foi uma transformação que possibilitou a produção em massa e a popularização dos automóveis.

Declínio do Fordismo e ascensão do Lean

Após a Segunda Guerra Mundial, o Japão enfrentava uma economia devastada e não tinha recursos para investir em tecnologias importadas do Ocidente.

Além disso, o mercado japonês era menor e demandava uma variedade maior de produtos, exigindo uma produção em lotes menores – o oposto do modelo fordista de produção em massa.

Engenheiros japoneses visitaram fábricas da Ford nos Estados Unidos para estudar seu modelo de produção.

Taiichi Ohno e Eiji Toyoda, no entanto, perceberam que ele já apresentava limitações após décadas de aplicação.

O maior problema era a rigidez: produziam-se peças em larga escala, mas para um único modelo de carro, resultando em estoques elevados e desperdício.

Com isso, os engenheiros japoneses aperfeiçoaram o modelo e criaram o Sistema Toyota de Produção.

As lições do Fordismo foram fundamentais para o desenvolvimento da gestão Lean, que se tornou o novo padrão da indústria automobilística.

Para que serve a gestão Lean?

A gestão Lean é uma metodologia que busca eliminar desperdícios, simplificar processos e aumentar a eficiência operacional nas empresas.

Como vimos, sua origem está associada ao sistema produtivo da Toyota, destacando-se pela capacidade de promover melhorias contínuas na qualidade, velocidade de entrega e redução de custos.

Implementar a gestão Lean é importante especialmente em contextos de alta competitividade, pois permite otimizar recursos e ganhar produtividade, tornando a empresa mais ágil e adaptável às mudanças.

É especialmente indicada para negócios que lidam com desafios como altos custos operacionais, baixa produtividade e dificuldades na qualidade das entregas aos clientes.

Veja a seguir exemplos práticos da gestão Lean em diferentes setores:

- Redução de estoques desnecessários em fábricas e indústrias

- Diminuição do tempo de espera em hospitais e clínicas

- Otimização do fluxo de trabalho em escritórios administrativos

- Melhoria contínua da qualidade em empresas de tecnologia

- Aumento da eficiência em operações logísticas e centros de distribuição.

Ainda neste texto, vamos ver quais são os princípios do Lean e como eles se destinam a atividades econômicas variadas.

Quais os principais objetivos do processo Lean Manufacturing?

Os principais objetivos do processo Lean Manufacturing estão diretamente relacionados à entrega de valor ao cliente, visando atender exatamente suas necessidades e expectativas sem gerar excessos ou desperdícios.

O conceito baseia-se na lógica de que cada etapa do processo deve contribuir objetivamente para a geração de valor, eliminando atividades desnecessárias.

Um objetivo essencial é alcançar um fluxo de produção contínuo e equilibrado, no qual as tarefas sejam executadas de maneira uniforme e sem interrupções.

Isso possibilita uma produção mais estável, previsível e alinhada à demanda real do consumidor.

Além disso, busca-se garantir uma produção puxada (pull production), em que a fabricação ocorre apenas quando há uma necessidade concreta, evitando o acúmulo desnecessário de estoques.

Outro objetivo relevante do Lean Manufacturing é promover a padronização dos processos produtivos, assegurando consistência nos resultados.

Isso implica definir procedimentos claros e replicáveis, garantindo uniformidade na qualidade do produto final.

A gestão visual é também um objetivo fundamental, permitindo maior clareza sobre o status dos processos e facilitando a identificação imediata de qualquer irregularidade.

Resumidamente, então, estes são os principais objetivos da gestão Lean:

- Entregar valor conforme expectativa do cliente

- Estabelecer um fluxo de produção contínuo

- Implantar produção puxada pela demanda real

- Padronizar processos produtivos

- Promover a gestão visual clara dos processos.

Quais são os benefícios da gestão Lean para as empresas?

A gestão Lean beneficia empresas de diferentes portes e setores que desejam tornar suas operações mais enxutas, eficientes e competitivas no mercado.

Seja na indústria, em serviços, logística, saúde ou tecnologia, a adoção dessa metodologia possibilita otimizar recursos e processos, gerando vantagens estratégicas significativas.

Vamos conhecer as principais?

Redução de custos

Antes de pensar em aumentar o lucro, a redução dos custos de produção deve ser encarada como uma oportunidade estratégica de diferenciação.

Antigamente, o preço de um produto ou serviço era estabelecido pela empresa, que somava o custo de produção com a margem de lucro desejada.

Atualmente, é o cliente quem determina o valor que está disposto a pagar, especialmente após comparar as opções disponíveis no mercado.

Nesse cenário competitivo, a única variável controlada diretamente pela empresa é o custo. Quanto menor ele for, maior será o lucro obtido.

Melhoria contínua

O Lean Manufacturing não é apenas um projeto pontual, como o modelo tradicional de consultoria externa que realiza um diagnóstico, propõe soluções e encerra suas atividades.

O Lean é uma filosofia que precisa ser incorporada à cultura organizacional, criando processos internos que continuamente identificam oportunidades para eliminar desperdícios e otimizar operações.

Seu objetivo é alcançar resultados cada vez melhores ao longo do tempo.

Assim, após a implementação de uma melhoria, o novo processo é periodicamente reavaliado em busca de novas oportunidades de evolução, criando um ciclo virtuoso permanente.

Agilidade de produção

Uma produção ágil significa maior capacidade de resposta às necessidades dos clientes, redução dos prazos de entrega e flexibilidade para realizar mudanças rápidas sem interromper ou prejudicar a operação.

Com processos ágeis e bem estruturados, é possível reagir rapidamente às novas oportunidades, lançamentos ou ajustes solicitados pelos clientes.

Isso assegura uma vantagem competitiva essencial para crescer sem precisar aumentar a estrutura física, investir em equipamentos adicionais ou contratar mais mão de obra.

Maior capacidade produtiva

Este benefício está diretamente ligado à agilidade da produção.

Quanto mais ágil e eficiente for uma fábrica, maior será sua capacidade produtiva.

No entanto, é fundamental destacar que o aumento da capacidade produtiva não é um objetivo isolado no Lean.

A produção só deve ser aumentada se houver uma demanda real que justifique essa ampliação.

Do contrário, em vez de reduzir desperdícios, a empresa estaria gerando novos.

Melhorias no ambiente de trabalho

O Lean Manufacturing não deve ser confundido com abordagens ultrapassadas que buscam produtividade às custas da qualidade de vida dos colaboradores.

Além da evidente questão ética e humana, garantir um ambiente de trabalho saudável e agradável também contribui para a redução dos desperdícios.

Isso ocorre porque um ambiente positivo diminui significativamente a rotatividade e o absenteísmo decorrentes de doenças e acidentes ocupacionais.

5 princípios básicos do Lean Manufacturing

Vamos ver quais são os princípios do Lean Manufacturing, os quais guiam as empresas na busca pela eficiência operacional?

Acompanhe:

- Valor: identificar claramente o que o cliente percebe como valor no produto ou serviço, priorizando atividades que aumentam essa percepção e eliminando aquelas que não agregam valor algum

- Fluxo de Valor: mapear todo o caminho percorrido por um produto ou serviço, desde a sua concepção até chegar ao cliente, reconhecendo etapas que agregam valor, as que são necessárias, mas não agregam valor, e aquelas que são desperdícios

- Fluxo Contínuo: garantir que a produção ocorra de forma fluida, sem interrupções, permitindo respostas rápidas às necessidades do cliente e mantendo níveis baixos de estoque

- Produção Puxada: produzir somente aquilo que o cliente demanda, evitando a fabricação antecipada e o acúmulo desnecessário de estoques, reduzindo desperdícios e custos operacionais

- Perfeição: buscar continuamente a eliminação dos desperdícios e a melhoria da qualidade, garantindo que todas as ações implementadas aumentem ou, pelo menos, preservem o valor percebido pelo cliente final.

8 fontes de desperdícios combatidos pelo Lean

Você já aprendeu que o grande propósito do Lean Manufacturing é reduzir os desperdícios de uma empresa, certo?

Mas quais são esses desperdícios? Repetindo: são processos que não resultam diretamente em valor agregado.

Não é possível eliminar completamente os desperdícios, pois, como veremos agora, muita coisa é considerada desperdício no Lean.

O objetivo é reduzir ao máximo o impacto deles na produção.

Os desperdícios são divididos nas seguintes categorias:

- Transporte: refere-se à movimentação excessiva e desnecessária de materiais, ferramentas ou produtos. Exemplos são deslocamentos frequentes de mercadorias entre depósitos ou áreas distintas e troca exagerada de informações por e-mails

- Estoque: manter estoques excessivos gera custos desnecessários com armazenagem, além de ocupar espaço valioso e esconder falhas dos processos produtivos. Por exemplo, um grande volume de insumos parados e sujeitos a deterioração

- Movimentação: diferente do transporte, refere-se ao deslocamento desnecessário das pessoas, como funcionários que precisam percorrer grandes distâncias para buscar ferramentas, documentos ou participar de reuniões em excesso

- Espera: ocorre quando materiais, equipamentos ou pessoas estão ociosos, aguardando a liberação ou continuidade de processos. Exemplos são funcionários parados ou documentos aguardando assinatura

- Superprodução: produção antecipada ou em quantidades maiores do que a demanda real do cliente. Por exemplo, fabricar peças extras como margem de segurança, produzir relatórios que não são utilizados

- Processamento excessivo: realizar processos além do necessário ou adicionar características que não agregam valor ao cliente. Exemplos são reuniões desnecessárias ou entradas duplicadas de dados em diferentes sistemas

- Retrabalho: repetição ou correção de trabalhos já realizados devido a falhas ou planejamento inadequado. Exemplos são pedidos incorretos atendidos por restaurantes ou ajustes constantes em projetos mal planejados.

- Intelectual: não aproveitar plenamente as competências e conhecimentos dos colaboradores. Por exemplo, equipes que não têm espaço para sugerir melhorias ou soluções aos problemas diários que enfrentam.

Quais ferramentas podem ser usadas na gestão Lean?

Para implementar a gestão Lean de forma prática e eficaz, é fundamental contar com ferramentas que auxiliem no diagnóstico, organização, padronização e melhoria contínua dos processos produtivos.

Essas ferramentas são essenciais para identificar desperdícios, otimizar recursos e garantir uma gestão visual clara e eficiente, proporcionando ganhos de produtividade, qualidade e agilidade.

Confira abaixo as principais para colocar em prática a metodologia Lean:

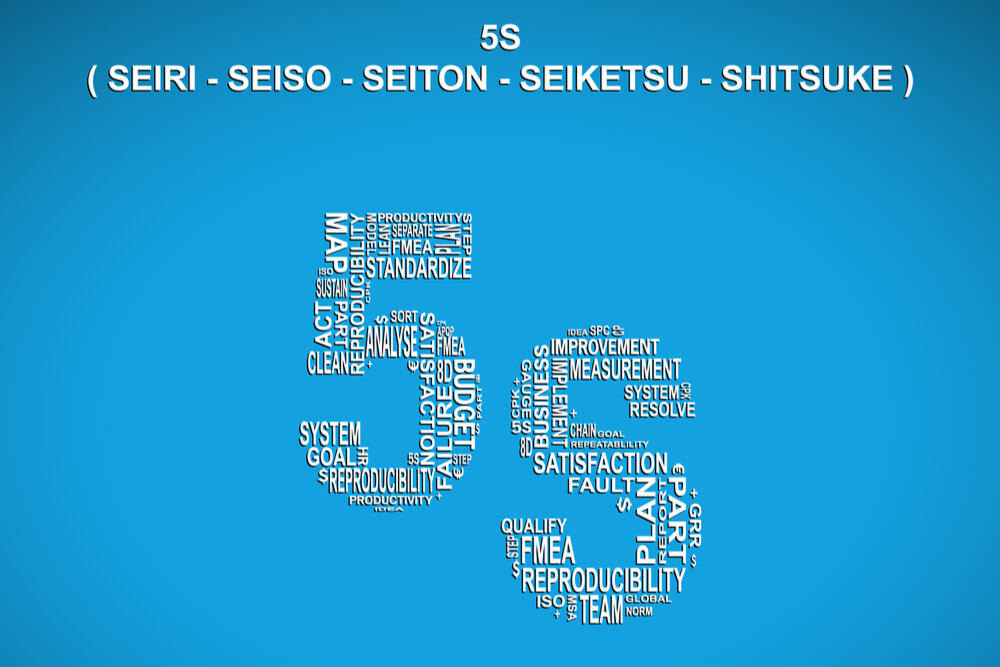

5S

O 5S é uma metodologia composta por cinco etapas:

- Seiri – senso de utilização

- Seiton – senso de organização

- Seiso – senso de limpeza

- Seiketsu – senso de padronização

- Shitsuke – senso de disciplina.

Visa garantir organização, limpeza e padronização no ambiente de trabalho.

É utilizada para criar um ambiente produtivo e eficiente, contribuindo diretamente para a redução de desperdícios e melhoria do ambiente profissional.

Para usar o 5S, a empresa deve implementar cada etapa de forma sequencial e envolver os colaboradores na manutenção e melhoria contínua dos espaços de trabalho.

Kanban

O Kanban é um sistema visual de gestão do fluxo produtivo, que utiliza cartões ou quadros visuais para monitorar as etapas de produção.

Serve para controlar e limitar as atividades em andamento, reduzindo o excesso de produção e estoques.

Com o Kanban, é possível identificar rapidamente gargalos e assegurar que cada tarefa só seja iniciada quando há necessidade real de execução, de acordo com a demanda dos clientes.

Sua implementação ocorre geralmente por meio de quadros físicos ou digitais que acompanham cada etapa produtiva, simplificando o gerenciamento visual e incentivando a agilidade dos processos.

Kaizen

O Kaizen significa “mudança para melhor”, representando uma filosofia de melhoria contínua incremental.

É utilizado na gestão Lean para incentivar pequenas melhorias diárias nos processos, que acumuladas resultam em ganhos significativos a longo prazo.

O Kaizen promove uma cultura participativa, em que todos os colaboradores são estimulados a identificar desperdícios e sugerir melhorias constantes.

Para colocá-lo em prática, são realizadas reuniões frequentes, envolvendo equipes multidisciplinares para discutir problemas e implementar soluções rápidas e eficazes.

Mapeamento do Fluxo de Valor (VSM)

O Mapeamento do Fluxo de Valor (Value Stream Mapping – VSM) é uma ferramenta gráfica que detalha visualmente todas as etapas do processo produtivo, identificando quais agregam ou não valor ao produto ou serviço.

Serve para detectar pontos de desperdício, gargalos e atividades desnecessárias, permitindo a implementação de ações específicas para melhorar o fluxo produtivo.

Sua aplicação envolve a criação de um mapa detalhado de todas as etapas produtivas, desde o recebimento do pedido até a entrega final ao cliente.

A partir desse mapeamento, são definidas as prioridades para melhorias.

PDCA

O ciclo PDCA (Plan-Do-Check-Act) é uma ferramenta amplamente usada no Lean para garantir melhorias contínuas por meio de planejamento, execução, checagem e ação corretiva.

É útil para solucionar problemas, validar resultados de mudanças implementadas e promover ajustes constantes nos processos produtivos.

Para aplicar o PDCA, inicia-se definindo claramente o problema ou meta, planejando as ações necessárias, executando o plano, verificando os resultados alcançados e ajustando continuamente o processo com base no aprendizado obtido.

Just in Time (JIT)

O Just in Time (JIT) é uma ferramenta Lean que visa produzir e entregar produtos apenas no momento exato em que são necessários, eliminando estoques intermediários e reduzindo desperdícios operacionais.

O objetivo é garantir que materiais e componentes estejam disponíveis precisamente no momento do uso, otimizando recursos financeiros e físicos.

Dessa forma, o JIT contribui para a redução de custos de armazenamento, melhora a eficiência operacional e torna a produção mais ágil e alinhada à demanda real do cliente.

Poka Yoke

O Poka Yoke é uma técnica Lean que previne erros ou falhas humanas durante o processo produtivo.

Consiste em dispositivos ou mecanismos simples, físicos ou digitais, projetados para evitar ou detectar automaticamente erros antes que eles resultem em defeitos.

Sua aplicação aumenta a qualidade e a confiabilidade dos processos, diminuindo custos de retrabalho, garantindo a padronização das operações e criando um ambiente de trabalho mais seguro e eficiente para os colaboradores.

Quais setores podem se beneficiar da gestão Lean?

Apesar de ter sua origem na indústria automobilística, a gestão Lean não se limita apenas ao ambiente fabril, podendo ser aplicada com sucesso em diversos outros setores.

A metodologia Lean busca eficiência operacional por meio da eliminação de desperdícios e otimização contínua dos processos.

Essas são características que podem beneficiar empresas de praticamente qualquer segmento que busquem melhorar produtividade, reduzir custos e entregar mais valor aos clientes.

Veja alguns exemplos de setores que se beneficiam diretamente da gestão Lean:

- Setor industrial: indústrias em geral, principalmente as de manufatura, beneficiam-se diretamente com redução de custos produtivos, melhoria na qualidade e aumento de eficiência na operação

- Setor de serviços: empresas de serviços, como consultorias, agências ou escritórios administrativos, podem aplicar o Lean para reduzir o tempo de espera e otimizar processos internos, melhorando a satisfação do cliente

- Setor da saúde: hospitais, clínicas e laboratórios podem adotar a gestão Lean para reduzir filas, agilizar processos de atendimento e melhorar a gestão dos recursos disponíveis

- Setor logístico: operadoras logísticas e centros de distribuição podem usar a metodologia para reduzir estoques, melhorar a precisão nas entregas e otimizar rotas e recursos

- Setor de tecnologia: empresas de tecnologia e desenvolvimento de software podem aplicar o Lean para acelerar o lançamento de produtos, melhorar processos internos e aprimorar continuamente suas soluções

- Setor da construção civil: construtoras e empresas do ramo imobiliário podem utilizar o Lean para reduzir desperdícios de materiais e tempo, melhorar o planejamento e execução das obras e aumentar a eficiência das equipes no canteiro, garantindo prazos e orçamentos mais precisos.

Como implementar a gestão Lean nas empresas?

Implementar a gestão Lean pode transformar profundamente a realidade das empresas, proporcionando ganhos expressivos em produtividade, qualidade e eficiência operacional.

Entretanto, para que isso aconteça, é preciso seguir uma metodologia estruturada e garantir o envolvimento ativo das equipes em todas as etapas.

Com uma implementação adequada, os benefícios vão além da redução de custos: a empresa passa a entregar mais valor aos clientes, se torna mais competitiva e cria uma cultura forte voltada à melhoria contínua.

Confira algumas dicas, etapas e boas práticas para implementar a gestão Lean com sucesso:

- Conscientização e treinamento da equipe: antes de qualquer ação prática, é essencial que todos os colaboradores entendam o conceito do Lean e percebam seus benefícios. Realize treinamentos, palestras motivacionais e sessões informativas para criar uma cultura Lean desde o início

- Realize o diagnóstico inicial: identifique claramente os processos da empresa, mapeie o fluxo de valor atual e reconheça quais etapas apresentam desperdícios ou gargalos. Esse diagnóstico é fundamental para definir o foco das melhorias

- Estabeleça metas claras e mensuráveis: determine objetivos específicos, realistas e que possam ser monitorados regularmente. Isso ajuda a motivar a equipe e permite avaliar continuamente o progresso das ações implementadas

- Comece pequeno e expanda gradualmente: escolha uma área ou processo específico para iniciar a implementação Lean, buscando gerar resultados rápidos (quick wins). Essas pequenas vitórias aumentam o engajamento das equipes e servem como exemplos para expandir a metodologia por toda a organização

- Utilize ferramentas Lean: aplique ferramentas como 5S, Kanban, Kaizen e PDCA, que citamos antes, para auxiliar na implementação prática da metodologia e garantir o acompanhamento visual dos resultados

- Promova a cultura da melhoria contínua: incentive equipes multidisciplinares a identificar continuamente novas oportunidades de melhoria. Mantenha reuniões frequentes, estabeleça canais claros de comunicação e valorize as sugestões dos colaboradores.

Conclusão

Há várias décadas que os japoneses são exemplos em eficiência produtiva para o mundo todo.

E o melhor: conseguem chegar a um patamar extremamente ágil de produção industrial sem comprometer a qualidade do produto final.

Pelo contrário: a indústria japonesa é reconhecida por produzir itens confiáveis e com tecnologia avançada.

E a montadora Toyota, empresa na qual o sistema Lean Manufacturing foi criado, é o maior exemplo disso.

Mais atual do que nunca, ele ensina administradores de todas as áreas a buscar maneiras de reduzir os desperdícios sem perder o foco na satisfação do cliente.

Afinal, só com processos ágeis e eficientes as organizações são capazes de responder aos desafios de um mercado cada vez mais globalizado e volátil.

Continue aprendendo sobre gestão e inovação, acompanhando outros conteúdos no blog da FIA.

Referências:

https://torresweb.com.br/